Quel est le traitement de surface de l’aluminium anodisé ?

2024-07-23 15:30

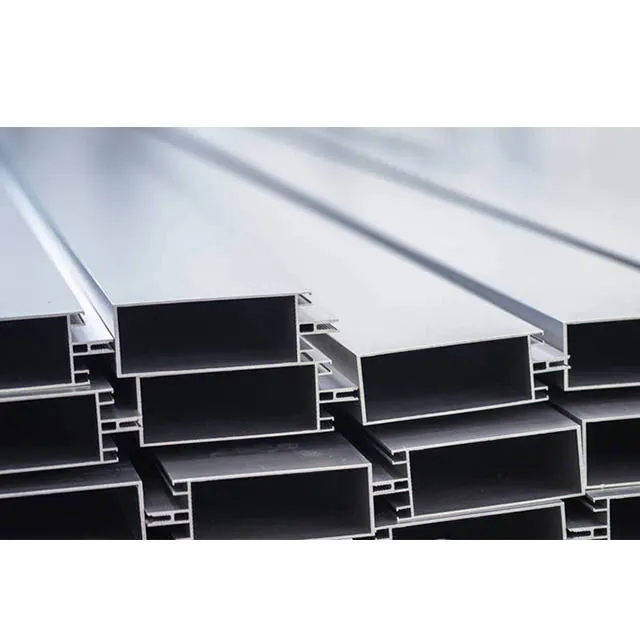

La nature de l’aluminium détermine que sa surface s’oxyde facilement et que sa couleur blanc argenté monotone ne peut pas répondre à de nombreux besoins décoratifs et fonctionnels. Afin de résoudre ces problèmes, l’anodisation est apparue comme une technologie importante de traitement de surface.

Cet article analysera le processus de traitement de surface dealuminium anodiséen détail, révélant ses principes fondamentaux et ses opérations pratiques dans les applications industrielles.

Quel est le principe de base de l’anodisation ?

Anodisationest un processus électrochimique qui utilise le courant électrique pour créer un film d'oxyde dense à la surface de l'aluminium. Ce film d'oxyde peut non seulement améliorer considérablement la résistance à la corrosion et à l'usure de l'aluminium, mais également donner à l'aluminium une variété de couleurs grâce à un traitement de teinture, améliorant ainsi son caractère décoratif et sa fonctionnalité.

Le principe de base de l'anodisation consiste à utiliser des produits en aluminium comme anodes, à les placer dans l'électrolyte et à appliquer un courant continu. Le courant électrique traverse l’électrolyte pour oxyder la surface de l’aluminium, formant ainsi un film d’oxyde d’aluminium. L'épaisseur et les propriétés de la membrane peuvent être contrôlées en ajustant des paramètres tels que la composition électrolytique, la densité de courant et la durée du traitement.

Quel est le déroulement du processus d’anodisation ?

Le traitement de surface dealuminium anodisécomprend principalement les étapes suivantes : prétraitement, anodisation, coloration et scellement. Chaque étape a ses modes opératoires et ses exigences techniques spécifiques.

1. Prétraitement :

Le prétraitement est une étape clé pour garantir l’effet de l’anodisation, comprenant principalement le nettoyage et le traitement de surface.

●Nettoyage :Utilisez des solutions alcalines ou acides pour nettoyer la surface en aluminium afin d'éliminer les couches de graisse, de saleté et d'oxyde. Le but de cette étape est de garantir que la surface de l’aluminium est propre afin que les traitements d’oxydation ultérieurs puissent se dérouler sans problème.

●Traitement de surface :Selon les exigences du produit, un polissage mécanique, un polissage chimique ou un polissage électrolytique peuvent être effectués pour rendre la surface lisse et plate. Le polissage mécanique rend la surface lisse grâce au meulage, le polissage chimique utilise des solutions chimiques pour éliminer les irrégularités de la surface et le polissage électrolytique rend la surface lisse et brillante grâce à des réactions électrochimiques.

2. Anodisation :

Les produits en aluminium prétraités sont placés dans un bain électrolytique, utilisant généralement de l'acide sulfurique comme électrolyte. Un courant continu est appliqué, l'aluminium sert d'anode et une réaction électrochimique se produit dans l'électrolyte pour former un film d'oxyde d'aluminium.

●Sélection de l'électrolyte :L'acide sulfurique est l'électrolyte le plus couramment utilisé, mais selon les différentes exigences d'application, l'acide oxalique, l'acide chromique ou d'autres électrolytes spéciaux peuvent également être utilisés.

● Densité de courant et temps :La densité de courant et la durée du traitement déterminent l'épaisseur et la porosité du film d'oxyde. Une densité de courant élevée et un temps de traitement long peuvent former un film d'oxyde épais et dense.

3. Processus de coloration :

Le film d'oxyde formé après anodisation a une structure poreuse et peut être coloré par des colorants adsorbants ou des sels métalliques.

●Adsorption des colorants :Plongez les produits en aluminium oxydé dans une solution contenant des colorants. Les colorants pénètrent dans les pores du film d’oxyde par capillarité pour former une couleur uniforme.

●Coloration électrolytique :L'électrolyse est réalisée dans une solution contenant des sels métalliques et des ions métalliques se déposent dans les pores du film d'oxyde pour former une couleur stable. Par exemple, en utilisant des sels de nickel ou de cobalt, des surfaces noires ou bleu foncé peuvent être obtenues.

4. Processus de scellage :

Les produits en aluminium coloré doivent être scellés pour améliorer la résistance à la corrosion et la stabilité de la couleur du film d'oxyde. Les méthodes couramment utilisées comprennent le scellement à l’eau chaude et le scellement chimique.

●Étanchéité à l'eau chaude :Plongez les produits en aluminium dans de l'eau bouillante pour fermer les pores du film d'oxyde et former une structure dense.

●Étanchéité chimique :Utilisez une solution contenant du sel de nickel ou du sel de cobalt pour le traitement de scellement, et la réaction chimique ferme les pores du film d'oxyde.

Quels sont les avantages de l'anodisation ?

En tant que technologie importante de traitement de surface pour l’aluminium et ses alliages, l’anodisation présente les avantages suivants :résistance améliorée à la corrosion, résistance à l'usure améliorée, décoration améliorée, isolation électrique, respect de l'environnement, etc.

1. Améliorer la résistance à la corrosion :

Le film d'oxyde d'aluminium formé par anodisation a un degré élevé de stabilité chimique et peut efficacement empêcher la corrosion de la matrice d'aluminium. La résistance à la corrosion de l'aluminium anodisé est particulièrement remarquable, en particulier dans les zones présentant un environnement marin grave ou une pollution industrielle.

2. Améliorer la résistance à l’usure :

Le film d'oxyde d'aluminium a une dureté élevée, ce qui peut améliorer considérablement la résistance à l'usure des produits en aluminium, les rendant moins susceptibles d'être rayés ou usés pendant l'utilisation.

3. Améliorer la décoration :

Grâce à l'anodisation, différentes couleurs de coloration peuvent être obtenues sur la surface de l'aluminium pour répondre aux besoins d'effets décoratifs dans différents domaines. Par exemple, des domaines tels que la décoration architecturale et les boîtiers d'appareils électroniques grand public nécessitent tous des couleurs riches et une belle apparence.

4. Isolation électrique :

Le film d'oxyde d'aluminium possède de bonnes propriétés d'isolation électrique, donnant à l'aluminium anodisé un large éventail de perspectives d'application dans les domaines électronique et électrique.

5. Respectueux de l'environnement :

Le processus d'anodisation utilise généralement des électrolytes non toxiques et inoffensifs et a peu d'impact sur l'environnement. Dans le même temps, les produits en aluminium anodisé ne produiront pas de substances nocives pendant le processus de recyclage et répondront aux exigences de protection de l'environnement.

En résumé, le traitement de surface dealuminium anodisépeut améliorer considérablement la résistance à la corrosion, la résistance à l'usure et les propriétés décoratives de l'aluminium grâce à des étapes telles que le prétraitement, l'anodisation, la coloration et le scellement. Grâce à la sélection scientifique et à l’application rationnelle des processus d’anodisation, les entreprises peuvent améliorer considérablement la qualité des produits et l’efficacité de la production.